Russian Federation

Russian Federation

CSCSTI 55.01

CSCSTI 55.13

Rassmotrena tehnologiya sozdaniya modeley detaley pri pomoschi 3D-modelirovaniya i 3D-skanirovaniya. Opisana razrabotka, pozvolyayuschaya opredelyat' rezhimy pechati, obespechivayuschie neobhodimoe kachestvo izdeliya.

3D-modelirovanie, 3D-skanirovanie, kachestvo detaley, sistema prognozirovaniya kachestva, 3D-pechat'

Введение

На сегодняшний день мы часто встречаемся с такими трудностями, как вышедшая из строя важная деталь оборудования, восстановление которой невозможно, а покупка её вызывает временные и материальные трудности. Представим, что необходима деталь с большим количеством сложных поверхностей, которую обычным мерительным инструментом обмерить крайне затруднительно, чтобы получить результаты требуемой точности. Затем по этим данным нужно еще получить математическую модель.

В отличие от традиционных методов производства быстрое прототипирование изделий не предусматривает удаление материала (фрезеровка, сверление, стачивание) или изменение его формы (штамповка, ковка, изгиб, раскатывание). Объемное прототипирование изделий выполняется путем послойного наращивания материала, из которого состоит модель, до образования единого целого - готового изделия. Особенность технологии снимает все ограничения на внутреннюю структуру получаемой модели, поэтому данная технология имеет перспективу использования для получения сложных конфигураций изделий. В настоящее время существует несколько направлений, позволяющих реализовать технологию быстрого прототипирования. По используемым материалам их можно подразделить на методы, применяющие жидкости (фотополимеры, электролиты, вода), порошки, твердые материалы (пластики, жидкие смолы, воски, металлы), листовые материалы (ламинированная бумага, пластик).

Технология создания деталей при помощи 3D-моделирования и 3D-сканирования

Благодаря 3D-моделированию любую деталь можно получить двумя способами:

- 3D-моделированием в программе КОМПАС-3D;

- 3D-сканированием при помощи 3D-сканера.

Рассмотрим подробно эти два способа на примере детали «Корпус» (рис. 1).

Первый способ - это 3D-моделирование в программе КОМПАС-3D. Данную деталь мы создали в программе КОМПАС-3D по измеренным мерительным инструментом размерам.

КОМПАС-3D - система трёхмерного моделирования, ставшая стандартом для тысяч предприятий благодаря удачному сочетанию простоты освоения и легкости работы с мощными функциональными возможностями твердотельного и поверхностного моделирования.

Проектирование машиностроительных и приборостроительных изделий накладывает высокие требования к используемому инструменту. Возможности системы обеспечивают проектирование машиностроительных изделий любой сложности и в соответствии с самыми передовыми методиками проектирования. В системе присутствуют инструменты для работы по методу «сверху вниз», или методике нисходящего проектирования, а также по уже привычному всем методу «снизу вверх».

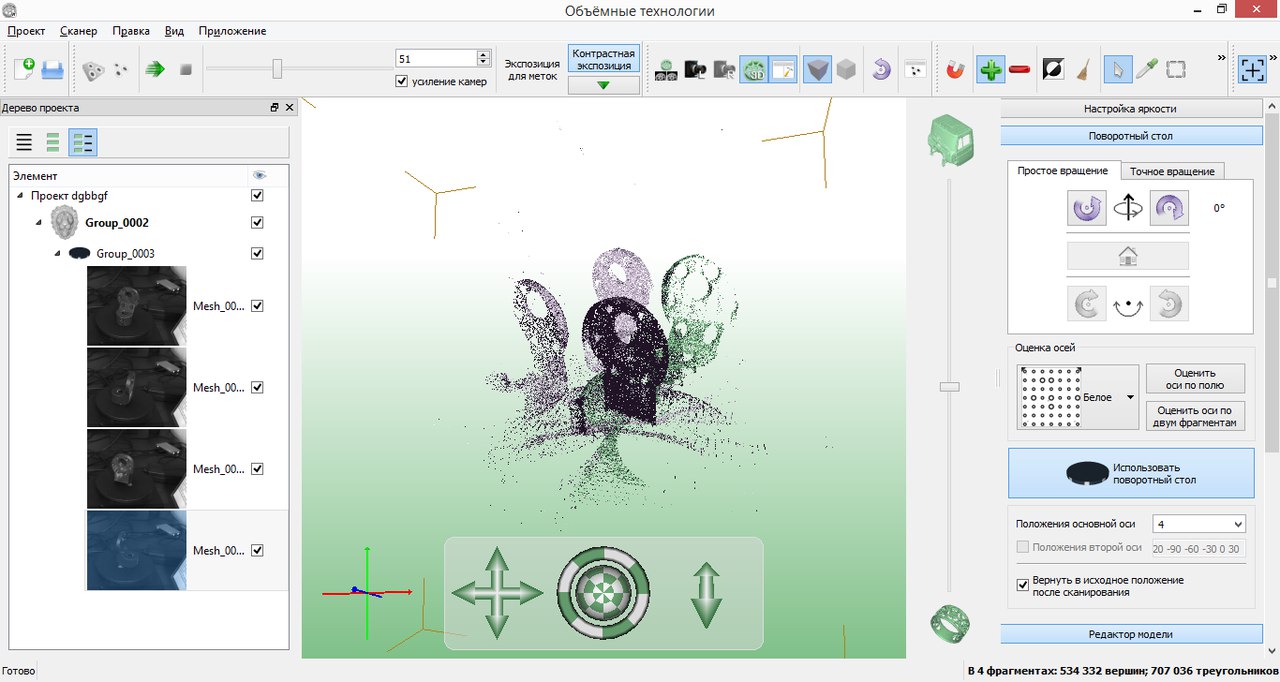

Второй способ - сканирование детали с четырех сторон на 3D-сканере VT ATOM с помощью поворотного стола. Точность сканирования для данного 3D-сканера составляет до 0,1% от размера сканируемого объекта. Средняя ошибка для размера 250 мм - 0,1 мм.

Отсканированные четыре вида детали необходимо соединить в одну целую модель. 3D-сканер позволяет в разы облегчить получение математической модели, пригодной для сравнения с эталонной моделью. Также сканирование можно применять для создания точных моделей сложнопрофильных объектов, которые в дальнейшем могут быть использованы для получения прототипов изделия, построения новых изделий на базе существующих.

3D-сканер является инновационным устройством, с помощью которого можно создавать точные трехмерные модели реальных предметов с высокой степенью детализации. Кроме того, существует возможность получения о них информации. В частности, можно изучить поверхность, форму и цвет того или иного объекта в цифровом виде.

Трехмерные сканеры необходимы для решения различных задач в промышленности, науке, киноиндустрии, медицине, искусстве и многих других областях. Они незаменимы в тех случаях, когда необходимо зафиксировать форму объекта с высокой точностью и за короткий промежуток времени. 3D-сканеры позволяют упростить и усовершенствовать ручной труд, выполнять задания повышенной сложности [1; 2].

Для того чтобы отсканированную деталь получить полностью готовой с заданной точностью поверхности, ее необходимо отправить на доработку в программу Netfabb.

В данном случае модели объекта из RVScanner экспортируются в Netfabb, где производится глобальная сшивка и базовая обработка, после чего группа STL-файлов экспортируется в стороннее ПО, где строится единая модель и затем редактируется (происходит обрезка краев, устанавливается необходимая точность поверхности детали, сохраняется в нужном формате и т.д.).

После 3D-сканирования детали (рис. 2) мы получаем файлы в различных расширениях. Чаще всего 3D-сканеры сохраняют файлы в форматах *.stl, *.obj, *.ply.

Файлы с этими расширениями можно использовать после 3D-сканирования для 3D-печати или обработки на 3D-фрезерах, но для CAD-моделирования они не подходят. Поэтому простым пересохранением решить проблему не получится. Существует особая процедура перевода одного формата в другой.

Рис. 2. Четыре вида отсканированной детали «Корпус» в программе «Объемные технологии»

Разработка системы прогнозирования качества деталей, полученных 3D-печатью

Рассмотрим 3D-принтеры, работающие по принципу FDM-печати (послойная укладка выходящей из раздаточной головки полурасплавленной полимерной нити). Данные принтеры являются одними из самых дешевых. Модели, полученные при помощи технологии FDM, можно шлифовать, красить и, таким образом, достигать соответствия по внешнему виду с новым продуктом. Недостатками полученных моделей являются невысокая точность и относительно низкая прочность. Однако в открытых литературных источниках нет данных о конкретных показателях моделей и взаимосвязи параметров печати с качеством полученных моделей.

В связи с этим целью дальнейшей работы была разработка программы для определения режимов 3D-принтера для обеспечения необходимых параметров модели. Были поставлены следующие задачи:

1. Определение параметров печати, влияющих на свойства распечатанной модели, и создание плана экспериментов.

2. Разработка 3D-модели образцов.

3. Распечатка образцов на 3D-принтере.

4. Проведение экспериментальных исследований на образцах.

5. Разработка математической модели на основе полученных данных.

6. Разработка программы для определения оптимальных параметров печати для обеспечения необходимого качества модели, меньшего времени печати или наименьшей себестоимости распечатанной модели.

Разработка данной программы позволит:

- Расширить представления о возможностях 3D-печати.

- Прогнозировать качество распечатанной модели.

- Распечатывать модели необходимого качества.

- Расширить рынок сбыта моделей 3D-печати.

- Уменьшить количество брака за счет сокращения распечатки пробных деталей для достижения необходимого качества моделей.

Описанная программа была разработана, получено свидетельство о государственной регистрации программы для ЭВМ [3].

Прочность материала при растяжении определяется по ГОСТ 11262-80 [4]. Образцы для испытаний термопластов и армированных пластиков должны соответствовать типу и размерам, указанным на рис. 3 и в таблице.

Образец типа 1 применяют для испытаний пластмасс с высоким относительным удлинением при разрыве (полиэтилен, пластифицированный поливинилхлорид), образец типа 2 – для испытаний большинства материалов (термореактивные, термопластичные и слоистые пластики).

Таблица

Параметры образцов на растяжение

|

Размеры образца, мм |

Образец типа |

|

|

1 |

2 |

|

|

Общая длина l1, не менее |

115 |

150 |

|

Расстояние между метками, определяющими положение кромок зажимов на образце, l2 |

80±5 |

115±5 |

|

Длина рабочей части l3 |

33±1 |

60±1 |

|

Расчетная длина l0 |

25±1 |

50±1 |

|

Ширина головки b1 |

25±0,5 |

20±0,5 |

|

Ширина рабочей части b2 |

6±0,4 |

10±0,5 |

|

Толщина h |

2±0,2 (от 1 до 3) |

4±0,4 (от 1 до 10) |

Диаграмму растяжения строят при нагружении образца до разрушения. Скорость нагружения – 2,0±0,4 мм/мин. По удлинению в момент разрушения Dl определяют относительное удлинение при разрыве.

По максимальному значению нагрузки Fp вычисляют предел прочности при растяжении.

Удлинение измеряют прибором с погрешностью не более 2% в диапазоне 0,1…0,5 мм. База L0 преобразователя перемещения, устанавливаемого на образец, - не менее 20 мм.

По диаграмме деформирования определяют значения нагрузок F1 и F2 и удлинения Dl1 и Dl2, соответствующие относительному удлинению 0,1 и 0,3%, и рассчитывают модуль упругости при растяжении.

При невозможности записи диаграммы деформирования модуль упругости определяют при циклическом нагружении образца (до получения стабильных приращений) в диапазоне усилий от F1 = (0,05…0,1)Fр до F2 = 0,2Fр. При значениях нагрузки F1 и F2 определяют приращение Dl на базе L0.

На рис. 4 представлена 3D-модель образца для испытаний на прочность. Образцы печатаются с различными заданными параметрами печати, и в ходе испытаний выявляются зависимости различных выходных параметров от заданных параметров печати.

В настоящее время происходит наполнение банка данных параметров взаимосвязи качества деталей (прочность, шероховатость, точность), полученных 3D-печатью, с задаваемыми режимами печати (вид пластика, процент заполнения, толщина слоя печати).

Заключение

Благодаря 3D-сканированию мы получаем высокую детализацию (за счёт применения многокадрового подсвета). Мертвые зоны досканируются с других ракурсов. Нет ограничения на глубину рельефа. Сложные объекты сканируются с выбранных ракурсов без ограничений на положение сканера. И, самое главное, занимает это всего пару минут.

|

Технологии 3D-прототипирования бурно развиваются: появляются новые, совершенствуются старые, появляются новые направления использования принципов 3D-прототипирования. Предел развития отрасли ещё очень далеко, поэтому в ближайшем будущем можно ждать новых открытий в данной сфере. Применение 3D-прототипирования в учебном процессе позволит облегчить восприятие спроектированных изделий и повысить качество подготовки будущего специалиста. В научном направлении 3D-прототипирование - большой неизученный процесс. Нет литературных данных о взаимосвязи режимов печати с качеством получаемого изделия. Также неясно, какими свойствами будет обладать полученное изделие и как эти свойства меняются в процессе эксплуатации. Данная разработка позволит расширить представления о возможностях 3D-печати, а также получить экономический эффект. Использование программы позволит получать модели необходимого качества и тем самым расширить рынок сбыта распечатанных моделей.

1. Kaness, E. Dostupnaya 3D-pechat' dlya nauki, obrazovaniya i ustoychivogo razvitiya / E. Kaness, K. Fond, M. Zennaro. - MCTF, 2013. - 192 s. - URL: http://himfaq.ru/books/3d-pechat/Dostupnaya_3D_pechat_dlya_nauki_obrazovaniya-kniga.pdf.

2. Ganin, N.B. KOMPAS-3D: Trehmernoe modelirovanie / N.B. Ganin. - M.: DMK Press, 2009. - 384 s.

3. Svid. 2016661214 Rossiyskaya Federaciya. Svidetel'stvo o gosudarstvennoy registracii programmy dlya EVM / D.V. Levyy, O.M. Golembiovskaya, G.N. Kornakova, A.G. Kapustin; zayavitel' i pravoobladatel' FGBOU VO «BGTU» (RU). - № 2016661214; zayavl. 09.08.16; opubl. 03.10.16, Reestr programm dlya EVM. - 1 s.

4. GOST 11262-80. Plastmassy. Metod ispytaniya na rastyazhenie. - Vved. 1980-12-01. - M.: Izd-vo standartov, 1986. - 14 s.