с 01.01.2019 по настоящее время

Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова (Общеинженерные дисциплины, профессор)

с 01.01.1980 по 01.01.2019

г. Москва и Московская область, Россия

Новочеркасск, Ростовская область, Россия

Новочеркасск, Ростовская область, Россия

Новочеркасск, Ростовская область, Россия

Московский государственный строительный университет (Кафедра «Информационные системы, технология и автоматизация строительства»)

Новочеркасск, Ростовская область, Россия

УДК 62 Инженерное дело. Техника в целом. Транспорт

УДК 69 Строительство. Строительные материалы. Строительно-монтажные работы

ГРНТИ 67.01 Общие вопросы строительства

ББК 308 Монтаж, эксплуатация, ремонт машин и промышленного оборудования

Приведены результаты трех разработок систем, состоящих из датчиков автоматизированного контроля дефектов и повреждений строительных конструкций. Первой является «Система мониторинга состояния трещин и стыков зданий и сооружений», данная система позволяет в автоматическом режиме контролировать ширину раскрытия трещин на строительных конструкциях. Система имеет один или несколько датчиков и устройство регистрации в виде персонального компьютера, принимающий радиомодуль системы регистрации по радиоканалу связывается с каждым датчиком и запрашивает результаты измерений. Далее описывается модернизация датчика системы, новый датчик позволяет измерять влажность и температуру окружающей среды и строить зависимости ширины раскрытия трещины от погодных условий. Следующим датчиком является месдоза для измерения напряжения в грунтах основания, основанная на электрохимическом принципе действия. Месдоза позволяет проводить динамические испытания грунтов при этом технический результат достигается в повышении надежности устройства и достоверности измерений. Последним является датчик измерения вибрационного и ударного ускорения, так же основанный на электрохимическом принципе работы. Изобретение направлено на решение задачи по повышению надежности и достоверности преобразований динамических механических величин в электрический сигнал в широком диапазоне нагрузок и частот. Может быть использован в строительной области, для сейсмических измерений и экспериментальных исследований.

автоматизированная система мониторинга, датчик ширины раскрытия трещин, мониторинг раскрытия трещин, электрохимическая месдоза для измерения напряжения в грунтах, электрохимический датчик измерения механических величин, повышение надежности и достоверности измерений

С течением времени, в результате воздействия на строительные конструкции зданий и сооружений агрессивных технологических и природных воздействий, эксплуатационных нагрузок и климатических явлений происходит изменение характеристик работоспособности конструкций со снижением их эксплуатационных свойств, в том числе несущей способности. Кроме того, подобным негативным явлениям способствуют ошибки в проектировании, повреждения при нарушении технологий изготовления и монтажа, дефекты [1 - 5] из-за неудовлетворительной эксплуатации и несвоевременных ремонтов, коррозия металлов, биохимические воздействия, старение материалов.

Анализ и систематизация результатов текущих и периодических осмотров, а так же результатов специальных инструментальных обследований производственных зданий, дают возможность проследить изменения размеров повреждений строительных конструкций во времени, выявить динамику работы конструкций, рассчитать остаточный срок службы производственного здания и своевременно принять меры для предотвращения его разрушения.

В течение многих десятилетий в ЮРГПУ (НПИ) им. М.И. Платова разрабатываются приборы и датчики для инструментальных измерений статических деформаций и напряжений [6 – 8]. Настоящая работа продолжает исследования статических деформаций и динамических напряжений на тех же методических принципах.

Первой представлена система мониторинга состояния трещин зданий и сооружений [9, 10], позволяющая в реальном масштабе времени проводить измерения и автоматизировать процесс передачи данных посредством беспроводной связи.

Технический результат предлагаемого изобретения заключается в обеспечении возможности автоматизации измерений ширины раскрытия большого количества трещин, что особенно актуально в тех случаях, если контролируемые трещины находятся в труднодоступных местах.

Система мониторинга состоит из одного или нескольких датчиков перемещения и регистрирующего прибора, в качестве которого может быть использован компьютер или переносной ноутбук.

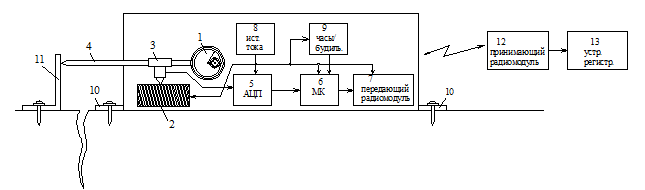

Каждый датчик перемещений (рис. 1) состоит из: реохорда и токосъемника, аналого-цифрового преобразователя, микроконтроллера, передающего радиомодуля с поддержкой протокола Zigbee, химического источника питающего напряжения и модуля «часы-будильник».

Датчик работает следующим образом - при расширении контролируемой трещины увеличивается расстояние между датчиком и упором выдвижного штока. В результате выдвижной шток индикатора часового типа двигается вслед за упором, а индикатор часового типа показывает перемещение. Движение обусловлено тем, что в конструкции индикатора часового типа установлена пружина.

В устройстве может использоваться стандартный индикатор часового типа, например, ИЧ-10, ИЧ-25 или ИЧ-50, для визуального контроля работоспособности системы. Токосъемник реохорда механически связан с подвижным штоком индикатора часового типа, он получает сигнал, пропорциональный перемещению выдвижного штока. С токосъемника сигнал поступает на аналого-цифровой преобразователь, который преобразует входной аналоговый сигнал в цифровой код. С выхода аналого-цифрового преобразователя цифровой код поступает на вход микроконтроллера. Затем микроконтроллер через передающий радиомодуль передает значение перемещения на принимающий радиомодуль и регистрирующий прибор. Благодаря этому нет необходимости прокладывать проводные линии связи.

Питающее напряжение для всех модулей в датчике создается автономным химическим источником питающего напряжения. Модуль «часы-будильник» настроен таким образом, что сигнал будильника поступает на микроконтроллер периодически, например 1-2 раз в сутки. Весь измерительный цикл проделывается один раз, после чего датчик снова переходит в спящий режим, таким образом, достигается существенная экономия электроэнергии и химического источника питающего напряжения хватает на длительное время, исчисляемое годами.

При необходимости контролировать несколько трещин в различных частях здания одновременно, используются несколько датчиков по числу контролируемых трещин. При этом принимающий радиомодуль поочередно связывается с передающими радиомодулями, входящими в состав каждого датчика. Каждый из них имеет свой номер и передает информацию по радиоканалу на регистрирующий прибор.

Рис. 1. Схема устройства датчика перемещений

1- индикатор часового типа; 2- реохорд; 3- подвижный токосъемник реохорда;

4- выдвижной шток индикатора; 5- аналогово-цифровой преобразователь; 6 - микроконтроллер; 7- передающий радиомодуль; 8- химический источник тока; 9- часы-будильник; 10- опоры датчика; 11- упор выдвижного штока; 12- принимающий радиомодуль; 13- регистрирующий прибор.

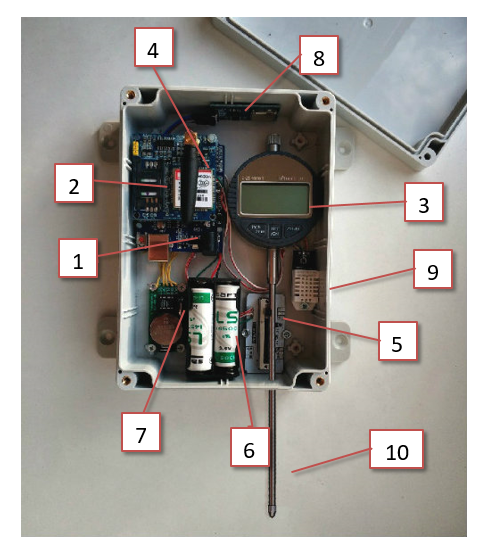

В последующей работе над системой мониторинга был разработан датчик второго поколения, обладающий дополнительными средствами измерения. Разработанный датчик мониторинга трещин строительных конструкций, состоит из объединенных конструктивно внутри герметичного корпуса: микроконтроллерной платы с АЦП, к которой подключены датчик линейного перемещения, GSM-модуль с выведенной за герметичный корпус антенной, реохорд (ползункового потенциометра), а также источника питания в виде аккумуляторных батарей. При этом датчик дополнительно содержит: устройство учёта хронометрических данных в виде часов реального времени, накопительный модуль в виде карты памяти и датчик температуры и влажности, соединенные с микроконтроллером и источником питания, а датчик линейного перемещения выполнен в виде индикатора часового типа цифрового (ИЧЦ-10) и содержит подвижный шток, механически прикрепленный к реохорду и выведенный за герметичный корпус с возможностью крепления его свободного конца к упору на другой стороне трещины (рис. 2).

Рис. 2. Датчик мониторинга трещин

1 – микроконтроллерная плата; 2 – цифровой индикатор; 3 – GSM-модуль; 4 – антенна; 5 – реохорд; 6 – источник питания; 7 – часы реального времени; 8 – накопительный модуль; 9 – датчик температуры и влажности; 10 – подвижный шток индикатора

Герметичный корпус выполнен из светло-серого поликарбоната. Температурный диапазон работы: -40...125°С. Корпус отвечает стандартам IP65 (защита от воздействия окружающей среды) и NEMA 4 (уплотнение корпуса и пылезащита), что имеет принципиальное значение при эксплуатации устройства в непосредственной близости с открытой водой или в помещениях с высокой концентрацией пыли. Отверстия для крепления крышки и корпуса находятся вне герметизируемой области, отверстия для вывода антенны и подвижного штока снабжены герметизирующими уплотнительными втулками для предотвращения попадания влаги и пыли. Габаритные размеры корпуса датчика – 165х120х50 мм. Для надежного крепления корпуса датчика к поверхности строительной конструкции предусмотрены монтажные фланцы.

Реохорд (ползунковый потенциометр) – это аналоговый сенсор, снабженный резистивным элементом, по поверхности которого движется бегунок (токосъемник), который генерирует выходной аналоговый сигнал, с уровнем напряжения прямо пропорциональным положению бегунка (токосъемника). Тип реохорда – линейный, сопротивление – 10 кОм, длина хода ползунка (токосъемника) – 20 мм.

Микроконтроллер и АЦП выполнены на единой микроконтроллерной плате с возможностью подключения нескольких аналоговых и цифровых устройств. В качестве микроконтроллера выступает микросхема ATmega328P, в качестве АЦП – 12-ти битная микросхема AD7896JRZ. Плата снабжена USB-портом для подключения к ПК.

Датчик температуры и влажности призван расширить функциональные возможности устройства, повысив число измеряемых параметров, и увеличить эффективность мониторинга. При наличии такого датчика появляется возможность получать более развернутую картину о состоянии трещин (стыков) на объекте, учитывать явление температурного расширения материалов при обработке данных, иметь информацию о текущих условиях эксплуатации и динамике их изменения.

Данные, полученные на объекте, автоматически заносятся в базу для последующего анализа. Таким образом, достигается технический результат, который заключается в обеспечении возможности автоматизации измерений ширины раскрытия большого количества трещин и стыков.

Следующим датчиком является месдоза для измерения напряжения в грунтах. Изобретение относится к измерительной технике и предназначено для измерения напряжения в грунтах при динамических нагрузках, в частности, при уплотнении грунта, взрывных работах, землетрясении и может быть использовано в строительстве, горном деле, экспериментальных исследованиях [11].

Отличием данного изобретения от аналогов заключается в использовании электрохимического принципа действия. В электрохимии считается, что при контакте металлического электрода с раствором электролита на границе раздела фаз металл – жидкость возникает скачок потенциала j, обусловленный строением двойного электрического слоя (д.э.с). В области концентрированных растворов электролитов д.э.с. уподобляют плоскому конденсатору, одна из обкладок которого образована зарядами на поверхности плоского металлического электрода q, а другая – зарядами ионов противоположного знака, прилегающих из раствора к поверхности электрода на расстояние d, равное радиусу иона. Плотность заряда будет пропорциональна скачку потенциала между металлом и раствором, и определяться соотношением

![]()

где с – емкость д.э.с.

Емкость плоского конденсатора находят по формуле

![]()

где в рассматриваемом случае S – величина площади поверхности электрода, соприкасающаяся с электролитом; ![]() – диэлектрическая проницаемость растворителя.

– диэлектрическая проницаемость растворителя.

В основу работы месдозы был положен «эффект упругого заряжения межфазного слоя твердого металлического электрода» [12].

Сущность этого эффекта заключается в том, что поверхность металлического электрода, находящегося в контакте с электролитом, увеличивается или уменьшается путем упругой деформации. При этом меняется согласно (2) емкость д.э.с. и, если заряд электрода поддерживается постоянным, например, путем введения демпфирующего сопротивления в цепь электрода, то согласно (1) меняется потенциал самого электрода относительно раствора, что более удобно для регистрации. Сопротивление выбирается настолько большим, чтобы межфазный слой не успевал разрядиться за период деформации (постоянная времени разряда равна произведению емкости электрода на указанное сопротивление).

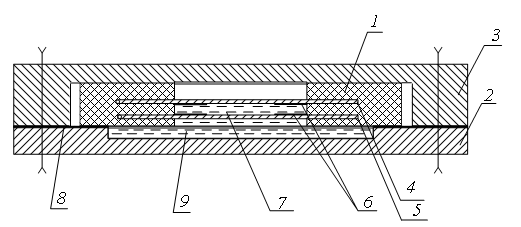

Месдоза для измерения напряжения в грунтах состоит из кольцевого корпуса, выполненного из электроизоляционного материала, рабочей и защитной крышек, выполненных в виде прямых толстостенных круговых цилиндрических стаканов. Защитная крышка расположена сверху кольцевого корпуса, а рабочая крышка расположена снизу кольцевого корпуса, причем дно рабочей крышки, выполнено в виде упругой мембраны, а дно защитной крышки выполнено в виде жесткой мембраны. Во внутренней стенке кольцевого корпуса жестко защемлены по контуру две круглые упругие металлические мембраны, расположенные параллельно друг другу. На внутренние поверхности упругих металлических мембран от контура защемления в кольцевом корпусе к их центрам нанесены, на величину половины их радиуса, кольцевые эластичные электроизоляционные защитные покрытия. Пространство между упругими металлическими мембранами, выполняющими роль электродов, заполнено жидким электролитом, образуя «электрохимическую ячейку». Между рабочей крышкой, низом кольцевого корпуса и защитной крышкой установлена кольцевая прокладка. Гидравлическая жидкость заполняет пространство между рабочей крышкой, нижней упругой металлической мембраной и кольцевым корпусом. Рабочая и защитная крышки стягиваются резьбовым или болтовым соединением. Токосъемный узел может быть закреплен на крышке.

Рис. 3. Конструктивная схема электрохимической месдозы:

1 – кольцевой корпус; 2 – рабочая крышка; 3 – защитная крышка; 4 и 5 – две круглые упругие металлические мембраны; 6 – эластичное электроизоляционное защитное покрытие; 7 – жидкий электролит; 8 – кольцевая прокладка; 9 – гидравлическая жидкость;

Месдоза работает следующим образом. При возникновении динамических напряжений в грунтах они воспринимаются упругой мембраной рабочей крышки, при этом гидравлическая жидкость деформирует упругую металлическую мембрану, а жидкий электролит деформирует упругую металлическую мембрану электрохимической ячейки [12].

При упругом растяжении-сжатии плоской пластины происходит линейное изменение ее исходной площади. В случае круглой защемленной по контуру мембраны (эпюра деформации представлена на рис. 4). Из нее видно, что в области кругового кольца и центральной части мембраны происходят деформации, одинаковые по величине, но противоположные по знаку. При контакте такой мембраны с электролитом изменение потенциала электрода при его деформации не произойдет. В предлагаемом устройстве применение эластичного электроизоляционного защитного покрытия в виде кругового кольца с внутренним радиусом, равным половине радиуса мембраны электрода, позволяет выделить центральную часть мембран-электродов 4 и 5, одна из которых будет испытывать растяжение, а другая сжатие и, следовательно, появление электрического сигнала между ними.

Рис. 4. Эпюра деформации, жестко заделанной по контуру мембраны под нагрузкой

Проведенные испытания месдозы показали ее устойчивость при ударных нагрузках.

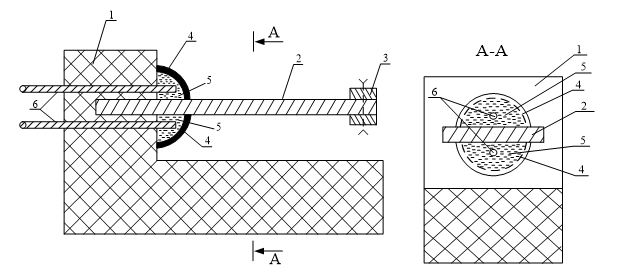

Другим изобретением, использующим электрохимический принцип действия, является датчик измерения механических величин. Изобретение относится к измерительной технике, предназначено для преобразования динамических механических величин, в том числе, вибрационного и ударного ускорения, в электрический сигнал и может быть использовано в различных отраслях в частности, в строительной области, для сейсмических измерений и экспериментальных исследований. Датчик механических величин (рис. 5) состоит из Г – образной опоры, выполненной из электроизоляционного материала, упругой металлической пластины и инерционного элемента, двух электрохимических ячеек, каждая из которых включает корпус, электролит, токосъемный противоэлектрод. Горизонтально расположенная упругая металлическая пластина жестко защемлена с одного конца в вертикальную стенку Г – образной опоры, инерционный элемент закреплен на другом конце металлической пластины, корпуса электрохимических ячеек выполнены из эластичного электроизоляционного материала в виде полых четверть сфер, заполненных электролитом, одна дугообразная плоская поверхность корпуса приклеена к горизонтальной поверхности металлической пластины, а другая – к вертикальной стенке Г – образной опоры, причем одна электрохимическая ячейка закреплена сверху пластины, а другая – снизу. Токосъемные противоэлектроды ячеек выполнены из металла пластины, герметично заделаны в вертикальной стенке Г – образной опоры, одни их свободные концы находятся в контакте с электролитом ячеек, а другие выведены из стенки Г – образной опоры. Датчик работает следующим образом. При воздействии на него вибрации, сейсмических колебаний, прочих сотрясений они воспринимаются упругой металлической пластиной с инерционным элементом, при этом верхняя и нижняя поверхности металлической пластины попеременно растягиваются и сжимаются. Зоны максимальных механических напряжений, возникающие при изгибах пластины и находящиеся в контакте с электролитом, представляют собой деформируемые электроды. При этом, если заряд электрода поддерживается постоянным, например, путем введения демпфирующего сопротивления в цепь электрода, то меняется потенциал самого электрода. В электрохимических ячейках эти изменения фиксируются относительно токосъемных противоэлектродов. Так как изменение площади деформируемых электродов ячеек близки по величине, но противоположны по знаку, то выходной сигнал увеличивается в два раза. Таким образом достигается эффект прямого преобразования механической деформации чувствительного упругого элемента в электрический сигнал.

Одним из достоинств датчиков на основе «эффекта упругого заряжения межфазного слоя твердого металлического электрода» является прямое преобразование деформации упругого элемента (электрода электрохимической ячейки) в электрический сигнал, что повышает надежность и достоверность измерений при быстро изменяющихся во времени динамических нагрузках.

Рис. 5. Схема датчика измерения механических величин:

1 – основание датчика; 2 – упругая металлическая пластина; 3 – инерционный элемент; 4 – корпус электрохимической ячейки; 5 - химический жидкий электролит;

6 – токосъемный электрод.

Таким образом, решается проблема измерения напряжения в грунтах при динамических нагрузках, при этом технический результат, заключающийся в повышении надежности и достоверности измерения напряжения в грунтах обеспечивается за счет прямого преобразования напряжений, возникающих в грунте, и последующих деформаций упругих металлических мембран электрохимической ячейки в электрический сигнал.

В современном строительстве зданий и сооружений в России все шире применяются системы автоматизированного мониторинга, так называемые системы «Умный дом». Постепенное накопление информации о здании в сочетании с проектом выводит использование АИС на определение потребности в техническом обслуживании. Электронная модель здания, созданная на основании проектных решений, условий монтажа и возведения здания, условий эксплуатации, дает возможность накапливать данные с датчиков, размещенных на здании во время возведения и фиксировать их изменение и недопустимые отклонения от допустимых значений для реализованных конструкций. Наблюдение за зданием позволит своевременно принимать решения о капитальных ремонтах или проведении мероприятий по усилению строительных конструкций.

1. Дефекты и повреждения строительных конструкций мостов на мелиоративных каналах Ростовской области : монография / В. А. Волосухин [и др.] ; Юж.-Рос. гос. политехн. ун-т (НПИ) им. М.И. Платова. - Новочеркасск : ЮРГПУ (НПИ), 2013. - 126 с.

2. Мониторинг технического состояния зданий и сооружений, как основа комплексной безопасности в строительстве / С. И. Евтушенко, Т.А. Крахмальный, А. С. Евтушенко, М. П. Крахмальная / Строительство и архитектура. - 2014. - Т. 2. - № 4(5). - С. 182-185. DOIhttps://doi.org/10.12737/17525.

3. Евтушенко С.И., Крахмальный Т.А. Дефекты и повреждения грунтовых оснований промышленных зданий // Строительство и архитектура. - 2019. - Т. 7. - № 3(24). - С. 45-49. DOIhttps://doi.org/10.29039/2308-0191-2019-7-3-45-49.

4. Евтушенко С.И., Крахмальный Т.А. Дефекты и повреждения столбчатых фундаментов производственных зданий // Строительство и архитектура. - 2019. - Т. 7. - № 4(25). - С. 36-40. DOIhttps://doi.org/10.29039/2308-0191-2019-7-4-36-40

5. Максименко Л.А. Формирование базы данных по характерным повреждениям и дефектам строительных конструкций // СГГА, Новосибирск - 2010. -№ 6.

6. Краснопольская Н.А. Маяки для измерения развития трещин в стенах зданий // В сб. Экспериментальные исследования инженерных сооружений. Матер. по II симпозиуму г. Ленинград, сент. 1969 г. РИО НПИ: Новочеркасск,- 1969, с. 73-75.

7. Мурзенко Ю.Н. Приборы и датчики для дистанционной регистрации перемещений и нагрузок // В сб. Экспериментальные исследования инженерных сооружений. Матер. по II симпозиуму г. Ленинград, сент. 1969 г. РИО НПИ: Новочеркасск,- 1969, с. 43-51.

8. Мурзенко Ю.Н. Месдозы с кольцевой мембраной для измерения напряжений в грунте // В сб. Экспериментальные исследования инженерных сооружений. Матер. по II симпозиуму г. Ленинград, сент. 1969 г. РИО НПИ: Новочеркасск,- 1969, с.59-67.

9. Система мониторинга состояния трещин и стыков зданий и сооружений: пат.на полезную модель 102035 Рос. Федерация : E04G 23/00 (2006.01) / М.П. Крахмальная, Т.А. Крахмальный, С.И. Евтушенко. / заявка 2010140258, заявл. 01.10.2010; опубл. 10.02.2011, Бюл. №4.

10. Система мониторинга состояния трещин и стыков зданий и сооружений: пат. 2448225 Рос. Федерация : МПК E04П 23/00 / М.П. Крахмальная, Т.А. Крахмальный, С.И. Евтушенко / Заявка № 2010140257/03 заявл. 01.10.2010 ; опубл. 20.04.2012, Бюл. №11.

11. Месдоза для измерения напряжения в грунтах: пат. 2657550 Рос. Федерация : МПК E02D 1/00 (2006.01) / С.И. Евтушенко, В.В. Фирсов, Е.Г. Скибин, М.А. Кучумов / № 2017127438 заявл. 31.07.2017 ; опубл. 14.06.2018, Бюл. №17.

12. Гохштейн А.Я. Поверхностное натяжение твердых тел и адсорбция. Под ред. А.Н. Фрумкина. М., Наука, 1976.