ДРСУ Дон (заместитель начальника лаборатории ДРСУ Дон)

Россия

Россия

УДК 625.8 Дорожные покрытия. Дороги из плит. Мостовые. Щебеночные и другие покрытия. Приготовление и использование дорожностроительных материалов. Дороги по типу покрытия

Приведены результаты исследований проектирования состава асфальтобетонной смеси Б1 и физико-механических свойств асфальтобетона при замене его мелкодробленой минеральной части отходами производства керамогранита. Предложена методика оценки скорости старения битумного вяжущего при использовании техногенного материала, заключающаяся в испытании прочности асфальтобетона и экстрагированного органического вяжущего после нагрева при температуре 180ºС в течение от 1 до 7 часов, которая позволяет оценить возможность получения асфальтобетона с повышенными эксплуатационными свойствами, в частности, в результате использования в качестве мелкого заполнителя отхода производства керамогранита.

отходы производства керамогранита, проектирование составов асфальтобетонной смеси, физико-механические свойства отхода и асфальтобетона, методика оценки скорости старения битума

В качестве заполнителей асфальтобетонных смесей традиционно применяются известняк, песчаник и заполнители, в которые входит природный песок. Однако, существуют отходы, которые по своим физико-механическим свойствам не уступают свойствам природного сырья.

К таким материалам можно отнести отходы производства керамогранита (ОПК), которые появились сравнительно недавно, в начале 2000-х годов, в результате производства керамогранита, материала, сочетающего высокую прочность, морозостойкость, твердость.

Необходимость их утилизации и применения в качестве эффективного материала для дорожного строительства является актуальной научно-практической задачей и подтверждается результатами ранее проведенных исследований [1-3].

Целью работы является разработка методики оценки старения битума в асфальтобетонной смеси с использованием в качестве мелкодробленой части заполнителя отхода производства керамогранита.

Краткая теория

Одним из основных процессов, снижающих срок службы асфальтобетонов, является старение органического вяжущего, то есть битума. Процессы старения битума, как установлено, зависят от ряда факторов, основными из которых является физико-химические свойства минеральных заполнителей. К таким свойствам относятся кислотность материала и его пористость.

В зависимости от пористости и плотности каменного материала изменяется избирательная фильтрация в системе минеральный заполнитель – битум. В связи с этим происходит синерезис битума с изменением его первоначального состава, так как легкие смолы и масла отделяются из битума в виде раствора с небольшим количеством асфальтенов. Глубже всего в массу проникают содержащиеся в органическом вяжущем масла, ближе к поверхности – смолы, а на поверхности инертных материалов адсорбируются асфальтаны.

С одной стороны, происходит повышение адгезии, механической стойкости и температурной устойчивости асфальтобетона, а с другой, снижается трещиностойкость при низких температурах, что способствует интенсивному старению материала покрытия из-за разделения состава битума и приводит к уменьшению срока службы дорожного полотна.

Данные закономерности широко освещены в ряде публикаций [4-8] при использовании природных минеральных заполнителей, которые характеризуются достаточно высокой пористостью.

Результаты исследований по разработке состава асфальтобетонной смеси на основе ОПК

В данной работе предлагается методика оценки скорости старения битумного вяжущего при применении в качестве мелкого заполнителя асфальтобетонной смеси отхода производства керамогранита (ОПК), который характеризуется следующими свойствами в сравнении с природным каменным сырьем (таблица 1).

Таблица 1

Сравнение физико-механических показателей минеральных природных заполнителей и ОПК

|

Материал |

Свойства |

||||

|

Дробимость |

Истираемость |

Пористость, % |

|||

|

Потеря массы, % |

Марка щебня по дробимости |

Потеря массы, % |

Марка щебня по истираемости |

||

|

ОПК ОАО «Шахтинская керамика» |

7,5 |

1200 |

15,1 |

И1 |

Менее 0,5 |

|

Песчаник |

9,0 |

1200 |

18,3 |

И1 |

10-30 |

|

Гранит |

8,3 |

1200 |

17,8 |

И1 |

1-3 |

|

Щебень из гравия |

12,7 |

1000 |

19,2 |

И1 |

15-30 |

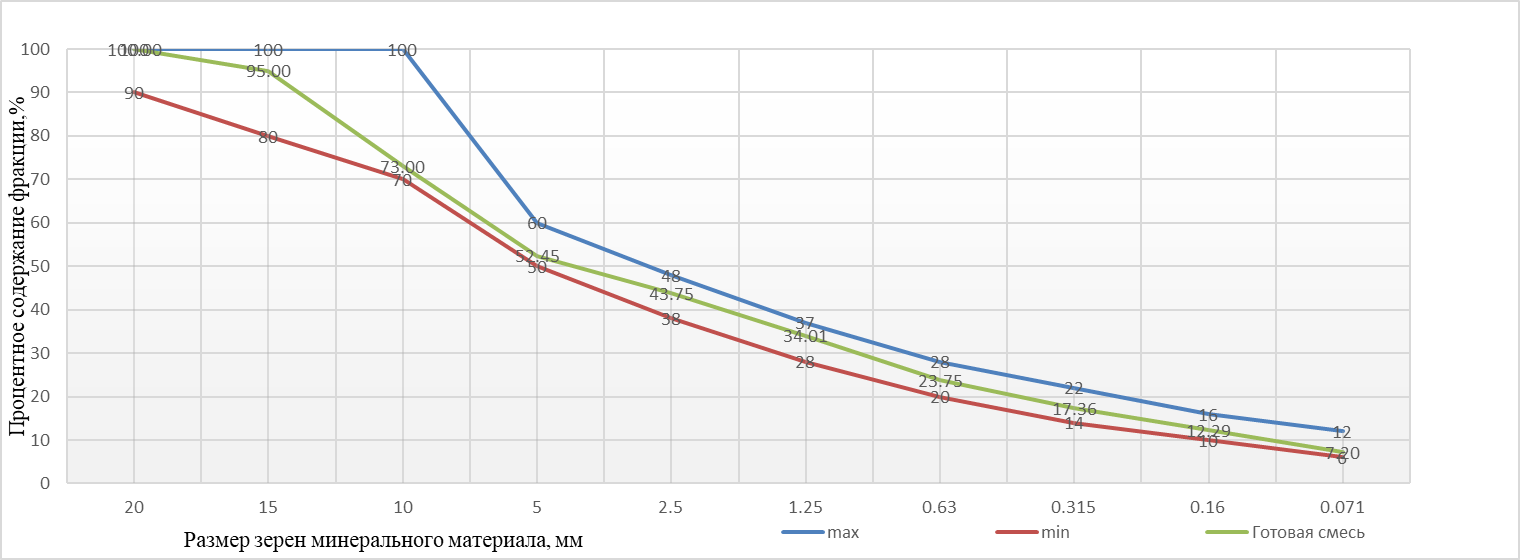

Проектирование составов АБС проводили с учетом принятых методик и соответствия гранулометрического состава минеральных материалов и ОПК требованиям ГОСТа 9128-2013 для модуля крупности песка из отсева дробления ОПК, равным 2,82 [3].

Гранулометрическая кривая состава типа Б марки 1 на органическом вяжущем марки БНД 60/90 приведена на Рис. 1.

Рис. 1. Гранулометрическая кривая состава типа Б марки 1 на основе ОПК

Для улучшения адгезионных свойств керамогранита с битумом провели исследования с использованием ряда адгезионных добавок, оптимальной из которых оказался Bitaden 10 в количестве 0,5% по качественной оценке в системе битум–керамогранит по ГОСТ 11508-74 до отличной адгезии.

В процессе подбора асфальтобетонной смеси было установлено, что оптимальное содержание битума в смеси типа Б марки1 составляет 4,5% (по ГОСТ 9128-2013 5,0-6,5%).

Результаты исследований свойств асфальтобетона приведены в табл. 2.

Таблица 2

Свойства асфальтобетона типа Б марки 1 с отходами керамогранита

|

Показатель |

Значение показателя по ГОСТ 9128-2013 |

Асфальтобетон с использованием отходов |

|

Среднее водонасыщение,W, % по объему |

От 1,0 до 4,0 |

2,0 |

|

Прочность на сжатие при 0 °C, R0 , МПа, не более |

13,0 |

7,6 |

|

Прочность на сжатие при 20 °C R20 , Мпа, не менее |

2,5 |

4,5 |

|

Прочность на сжатие при 50 °C R50 , Мпа, не менее |

1,3 |

1,8 |

|

Трещиностойкость- предел прочности на растяжение при расколе при температуре 0 °C,МПа |

От 4 до 6,5 |

5,1 |

|

Водостойкость Кв ,не менее |

0,85 |

0,98 |

|

Водостойкость Квд при длительном водонасыщении, не менее |

0,75 |

0,97 |

|

Сдвигоустойчивость: по коэффициенту внутреннего трения, tg φ не менее |

0,83 |

0,94 |

Таким образом, высокая плотность и прочность отходов снижает фильтрацию битума, обеспечивает сохранение его технологических свойств, водостойкость, а также высокие прочностные свойства.

Разработка методики изучения динамики процессов старения и оценка скорости старения АБС

Одним из методов, позволяющих оценить влияние старения битума на физико-механические свойства асфальтобетона, является метод, заключающийся в последовательном нагреве АБС в течение заданного времени от одного до 10 часов, формовании большого количества образцов, выдерживании их 24 часа при комнатной температуре и испытании их многочисленных свойств, тогда как некоторые не требуются для оценки старения асфальтобетона, ввиду того, что прочность на сжатие является линейной величиной до определенного момента, соответствующего точке экстремума. Данный метод позволяет констатировать изменение свойств, но не выявляет причину их изменений.

В данной работе предложена ускоренная методика оценки процессов старения АБС в зависимости от изменения физико-механических свойств вяжущего при увеличении температуры состаривания до 180°С и прочностных свойств асфальтобетона.

Для этого подготовленную в соответствии с ГОСТ 12801-98 АБС размещали отдельными навесками, достаточными для формования стандартных образцов на металлических поддонах с горизонтальным дном, слоем по 1,0…1,5 см и прогревали навески до температуры +180 ± 2°С в термошкафу с вытяжкой, где выдерживали отдельные партии в течение от 1 до 7 часов для определения прочности на сжатие. Дополнительную массу смеси для экстрагирования вяжущего исследовали по следующим стандартным методикам: определение индекса пенетрации при 25°С, температуры размягчения по методу «Кольцо и шар», растяжимости (дуктильности) при 25°С.

Определение коэффициента старения битумного вяжущего образцов смесей по показателю прочности при сжатии при температурах 0°С, 20°С и 50°С проводили по формуле аналогично $R^{+50°С}_{сж}$:

$K^{R_{ж}^{+50°С}}_{ст}=\frac{R^{+50°С(t_{пр}=t_i)}_{сж}}{R^{+50°С(t_{пр}=0)}_{сж}}$,

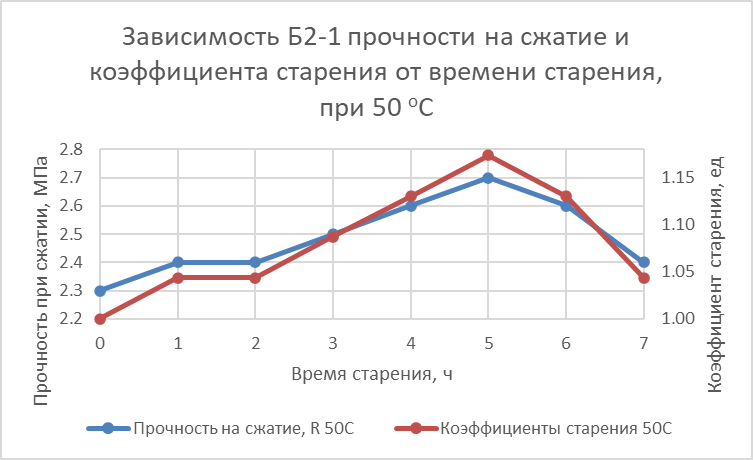

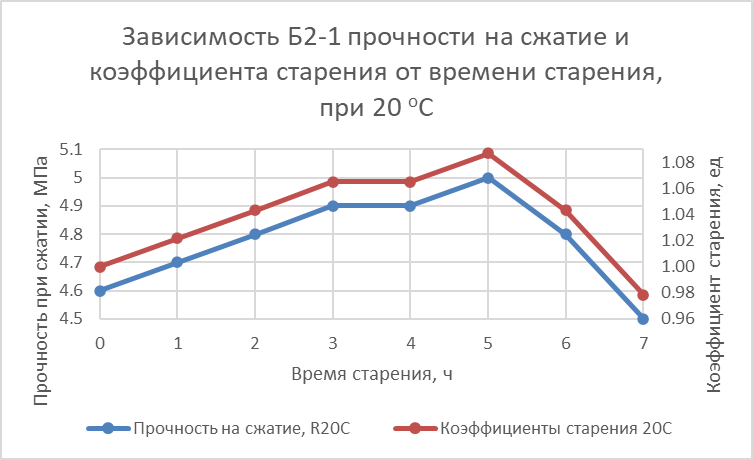

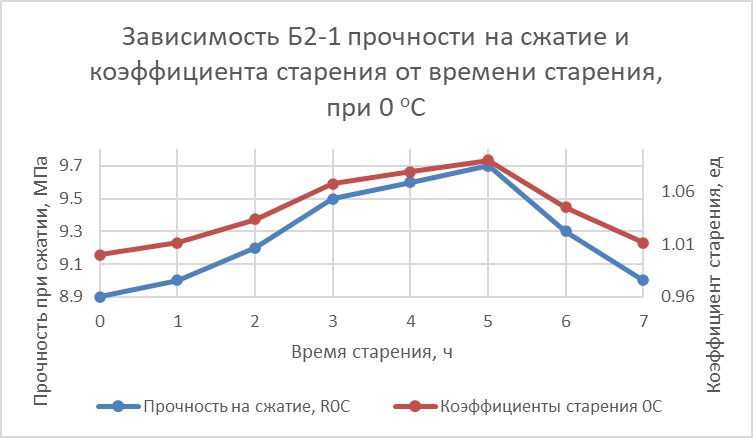

На основании полученных данных проводили построение и анализ зависимостей прочности асфальтобетона и коэффициента старения от времени его старения (Рис. 2).

а

б

в

Рис. 2. Зависимости прочности при сжатии и коэффициента старения АБ типа Б марки 1

с заполнителем крупным 2,82 при температурах старения:

а – 50°С; б – 20°С; в – 0°С.

С помощью корреляционного анализа экспериментальных данных, получили аналитические зависимости значения коэффициента старения от времени старения и показателю прочности при сжатии при температурах испытаний.

Значения постоянных коэффициентов вычисляли аппроксимацией получаемых выражений в среде Mathcad.

$\left\{

\begin{array}{rcl}

y_{50}=-0.0011x^3+0.0076x^2+0.0025x+0.997\\

y_{20}=-0.0066x^3+0.038x^2+0.0409x+4.6106\\

y_0 =-0.0116x^3+ 0.0708x^2+0.0841x+8.8803

\end{array}

\right.$

Расчетным путем определяли эмпирические значения экстремума аналитически анализируемых математических полиномиальных моделей третьего порядка.

$\left\{

\begin{array}{rcl}

R_{50}^2 = 0.9239\\

R_{20}^2 = 0.9616\\

R_0^2 = 0.9549

\end{array}

\right.$

Величина достоверности аппроксимации (точность подбора аналитического выражения), т.е. ранг приближения находится в пределах от R2 =

Анализируя полученные зависимости, получили экстремальное значение коэффициента старения асфальтобетонной смеси типа Б марки 1 с ОПК заполнителем крупным 2,82: при 50°С – 4,42; при 20°С – 5,0; при 0°С – 5,2.

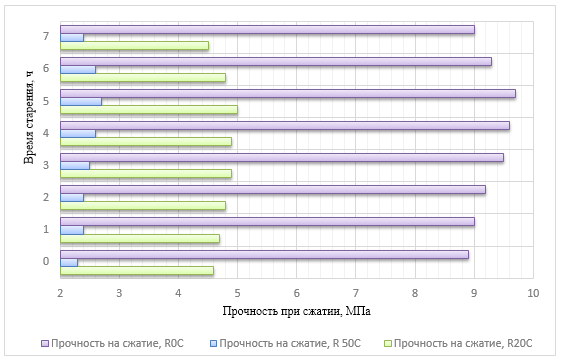

Обобщенная зависимость прочности при сжатии и коэффициента старения от времени старения приведена на Рис. 3.

Рис. 3. Обобщенная зависимость показателя прочности при сжатии

и коэффициента старения от времени старения АБ типа Б марки 1

Полученные результаты показывают, что экстремум прочности асфальтобетонов при температурах старения 50°С, 20°С и 0°С соответствует 5 часам испытаний. Тенденция изменения коэффициента старения от точки экстремума для разных температурных условий показывает, что при температуре 50°С в течение последующих 2 часов коэффициент старения изменяется на 0,15 единиц, при 20°С на 0,08 единиц, при 0°С на 0,03 единицы.

В рамках предложенного метода изучения процессов старения асфальтобетона на основе мелкого заполнителя из отсева дробления ОПК, проводили анализ физико-механических показателей экстрагированного из АБС типа Б марки 1 битумного вяжущего.

В результате установили изменения физико-механических свойств битума: пенетрации при 25°С, температуры размягчения, дуктильности (растяжимости) битума от времени состаривания АБС. Полученные экспериментальные данные приведены на Рис. 4.

Рис. 4. Зависимость показателей битумного вяжущего от времени состаривания АБС

Как видно из Рис. 4, характер снижения показателей пенетрации и растяжимости (дуктильности) битумного вяжущего в исследуемом диапазоне времени старения является равномерным и некритичным, что определяет высокую стойкость разработанной АБС на основе отхода производства керамогранита к процессам старения.

Выводы

В результате проведенных исследований апробирована ускоренная методика оценки скорости старения битумного вяжущего в асфальтобетонах, которая подтвердила возможность получения асфальтобетона с повышенными эксплуатационными свойствами в результате использования в качестве мелкого заполнителя отхода производства керамогранита.

1. Попова Л.Д., Яценко Н.Д., Сазонова О.И. [и др.] Перспективы применения отходов производства керамогранита в дорожной отрасли // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2019. № 3 (203). С. 65-69. DOI: https://doi.org/10.17213/0321-2653-2019-3-65-69; EDN: https://elibrary.ru/ONPNAU

2. Yatsenko N.D., Sazonova O.I., Evforitsky A.S. Ceramic granite production wastes use for enhancement asphalt concrete construction and technical properties. IOP Conference Series: Earth and Environmental Science (EES)" journal (vol. 1061, 2022). https://doi.org/10.1088/1755-1315/1061/1/012046 EDN: https://elibrary.ru/FXOFPI

3. Jatsenko Natalia, Evforitsky Alexandr, Kotenko Natalya Physical and Mechanical Properties of the Road Surface when Replacing the Finely Crushed Mineral Part of Asphalt Concrete with Porcelain Stoneware Production Waste / Materials Science Forum. 2021. Vol. 1043. P. 101-107. https://doi.org/10.4028/www.scientific.net/MSF.1043.101

4. Емельянычева Е. А., Абдуллин А. И. Способы улучшения адгезионных свойств дорожных битумов к минеральным материалам // Вестник Казанского технологического университета. 2013. №3. URL: https://cyberleninka.ru/article/n/sposoby-uluchsheniya-adgezionnyh-svoystv-dorozhnyh-bitumov-k-mineralnym-materialam EDN: https://elibrary.ru/PVVDXB

5. Ядыкина В. В., Управление процессами формирования и качеством строительных композитов с учетом состояния поверхности дисперсного сырья. М.: Изд-во АСВ, 2009. 374 c. EDN: https://elibrary.ru/SAPOYD

6. Гончарова М.А., Ткачева И.А. Применение адгезионных добавок в асфальтобетоне с гранитным и шлаковым щебнем // Строительные материалы. 2017. №11. URL: https://cyberleninka.ru/article/n/primenenie-adgezionnyh-dobavok-v-asfaltobetone-s-granitnym-i-shlakovym-schebnem EDN: https://elibrary.ru/ZWUFXT

7. Гридчин А. М., Ядыкина В. В. Особенности взаимодействия битума с минеральными материалами из кислых пород // Вестник ХНАДУ. 2008. №40. URL: https://cyberleninka.ru/article/n/osobennosti-vzaimodeystviya-bituma-s-mineralnymi-materialami-iz-kislyh-porod. EDN: https://elibrary.ru/NUZDRB

8. Yatsenko N. D., Evforitsky A. S., Kotenko N. P., Popova L. D. Adesione Additives for the Production of Asphalt Concretewith the Use of Waste in Building Ceramics // Materials Science and Engineering. 2021. Vol. 1079. P. 1-5.